Retrosektor

Retrosektor O klubie

O klubie Najnowsze wydarzenia

Najnowsze wydarzenia- PON

- WT

- ŚR

- CZW

- PT

- SOB

- ND

- 1

Wydarzenia w dniu 2026-02-01

- 2

Wydarzenia w dniu 2026-02-02

- 3

Wydarzenia w dniu 2026-02-03

- 4

Wydarzenia w dniu 2026-02-04

- 5

Wydarzenia w dniu 2026-02-05

- 6

Wydarzenia w dniu 2026-02-06

- 7

Wydarzenia w dniu 2026-02-07

- 8

Wydarzenia w dniu 2026-02-08

- 9

Wydarzenia w dniu 2026-02-09

- 10

Wydarzenia w dniu 2026-02-10

- 11

Wydarzenia w dniu 2026-02-11

- 12

Wydarzenia w dniu 2026-02-12

- 13

Wydarzenia w dniu 2026-02-13

- 14

Wydarzenia w dniu 2026-02-14

- 15

Wydarzenia w dniu 2026-02-15

- 16

Wydarzenia w dniu 2026-02-16

- 17

Wydarzenia w dniu 2026-02-17

- 18

Wydarzenia w dniu 2026-02-18

- 19

Wydarzenia w dniu 2026-02-19

- 20

Wydarzenia w dniu 2026-02-20

- 21

Wydarzenia w dniu 2026-02-21

- 22

Wydarzenia w dniu 2026-02-22

- 23

Wydarzenia w dniu 2026-02-23

- 24

Wydarzenia w dniu 2026-02-24

- 25

Wydarzenia w dniu 2026-02-25

- 26

Wydarzenia w dniu 2026-02-26

- 27

Wydarzenia w dniu 2026-02-27

- 28

Wydarzenia w dniu 2026-02-28

Artykuły

Artykuły

Ciągniki na holzgaz

Ciągniki na holzgaz

Dodano dnia: 29/03/2019

Holzgaz z niemieckiego oznacza gaz z drzewa. Niegdyś była to jedna z alternatywnych metod napędu pojazdów w tym i ciągników rolniczych. Szczególnie chętnie stosowana w okresach kryzysu paliwowego i w czasach wojny. Taki gaz stosowano już w XIX wieku do zasilania kuchni gazowych i oświetlenia ulicznego. Pierwsze próby napędzania silnika spalinowego podjęte zostały już bardzo wcześnie, bo około 1881 roku. W pojazdach samochodowych tego typu układy zasilające stały się popularne w latach 20 ubiegłego wieku. Konstruktorzy ciągników rolniczych nie widzieli potrzeby instalowania ciężkiego układu wytwarzającego gaz na traktorze. Dopiero pod koniec lat 30 rozpoczęto próby z wyposażaniem ciągnika w ten układ.

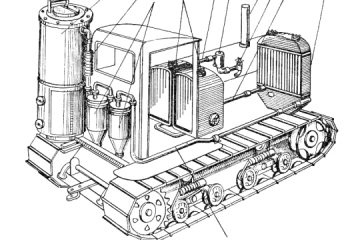

Szczególnie na terenie ZSRR, poważny problem stanowiło nierównomierne rozmieszczenie pokładów ropy naftowej i związane z tym dalekie transporty produktów jej przeróbki. Jednym z możliwych rozwiązań mogło stać się zastąpienie paliwa płynnego, gazowym. Dlatego w 1938 roku na bazie ciągnika SChTZ-NATI w Charkowie przygotowana została odmiana traktora pod nazwą „D2G” zasilana gazem generatorowym.

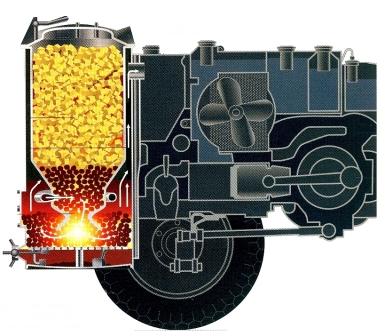

Do gazogeneratora można było używać różnych paliw stałych dostępnych „pod ręką”: drewna, węgla drzewnego i kamiennego, koksu i torfu. Czyniło to ciągnik niezależnym od dostaw paliw płynnych w trudno dostępnych rejonach ZSRR. Urządzenie gazogeneratora składało się z wytwornicy gazu (zwanej też czadnicą), filtrów, chłodnicy, mieszalnika i przewodów gazowych.

Palny gaz powstawał w procesie jego zgazowania, sprowadzając się do spalania go przy niedostatecznym dostępie powietrza. W efekcie zamiast niepalnego dwutlenku węgla powstaje palny tlenek węgla – znany powszechnie jako czad. I on jest właśnie podstawowym składnikiem gazu drzewnego.

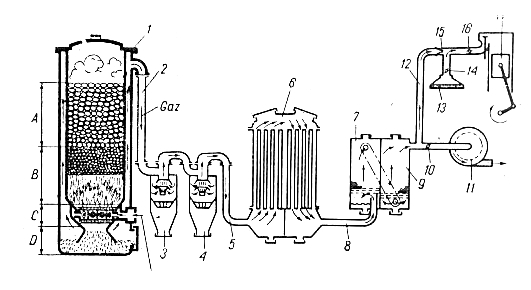

Schemat instalacji gazogeneratorowej ciągnika:

1-wytwornica gazu, 2-przewód, 3 i 4-odpylacz, 5-przewód, 6-chłodnica, 8-przewód, 7 i 9-oczyszczacz, 10-przepustnica wentylatora, 11-wentylator, 12-przewód, 13-filtry powietrza, 14-przepustnica powietrza, 15-mieszalnik, 16-przepustnica mieszanki, 17-silnik

Generator gazu zamontowany na ciągniku D2G stanowił szczelnie zamknięty piec w kształcie walca o podwójnych ściankach . U góry pieca wkładano paliwo. U dołu przez zawór dostawało się powietrze, które trafiało przez dysze do paleniska, na którym znajdował się rozżarzony już węgiel drzewny. Powietrze przepływając przez przewężenie rusztu i warstwę żaru odbierane było w górnej części urządzenia jako gaz.

Trzeba pamiętać, że ten układ zawsze pracował na podciśnieniu, tworzącym się w cylindrach, które przenosiło się do komory paleniskowej. Ważnym wymogiem była szczelność wszystkich połączeń biegnących od silnika do pieca.

Wytworzony w generatorze gaz oczyszczał się wstępnie w odpylaczach (50-60% zanieczyszczeń), a po ochłodzeniu w chłodnicy, był dokładnie oczyszczany na oczyszczaczach. Bardzo duże znaczenie miała jego czystość – zwłaszcza nie można było dopuścić do przedostania się pyłu na gładzie cylindrów, który mógł porysować ich powierzchnie. Natomiast smoła mogła zablokować prace zaworów. Wspomniana chłodnica doprowadzała temperaturę gazu do 50-60st C. Zbyt gorący gaz był bardzo rozrzedzony co prowadziło do spadku mocy silnika.

Po zmieszaniu z powietrzem w mieszalniku gaz dopływał do silnika. Z jednego kilograma węgla otrzymywano w przybliżeniu 2,75m³ gazu o wartości opałowej 1200 kcal/m³. Sprawność generatora gazu nie była zbyt duża i wynosiła około 23-30% w zależności od zastosowanego wsadu.

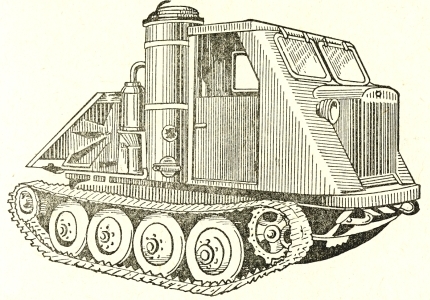

Lanz Holzgas Bulldog, 1943r.

Wprowadzenie zasilania na gaz gazogeneratorowy wiązało się z zmniejszeniem mocy silnika o 30% spowodowane wyższą temperaturą zapłonu i mniejszymi skłonnościami do detonacyjnego spalania gazu. Dlatego Rosjanie zastosowali w swoim ciągniku inną głowicę z dodatkową komorą wirową i wyższym stopniem sprężania rzędu: 8,5. Ponadto usunięto podgrzewacze mieszanki, powiększona została średnica rur ssących i wydechowych kanałów w głowicy silnika. Czas spalania uległ skróceniu przez zastosowanie nowatorskiego rozwiązania – uwaga – dwóch świec zapłonowych! Ponadto dostosowanie silnika gaźnikowego do napędu gazem generatorowym oprócz zwiększenia stopnia sprężania wymaga zbliżenia elektrod świec zapłonowych oraz przyśpieszenia zapłonu.

Oprócz Rosjan w czasie wojny tego rodzaju napęd ze względu na deficyt paliw płynnych dużym zainteresowaniem cieszył się także u producentów niemieckich. Stosowano go nie tylko w pojazdach wojskowych, ale także ciągnikach rolniczych oraz pojazdach cywilnych.

Po wojnie zainteresowanie tego typu konstrukcjami spadło, jedynie w ZSRR produkowano jeszcze w latach 1946-56 ciągnik leśny KT-12.

Na chwilę zajmijmy się jeszcze najpoważniejszą wadą tego typu układu – mianowicie kłopotliwy rozruch. Jest to cała rytuał, przypuszczam, że w praktyce gorszy od tej znanego użytkownikom i posiadaczom starych Lanzów i Ursusów C45. Tak jak w „Bombaju”, żeby odpalić ciągnik trzeba nalać paliwa – tak samo w ciągniku zasilanym gazem generatorowym. W przypadku, gdy ładujemy pusty generator trzeba go oczyścić popielnik i napełnić palenisko węglem drzewnym do górnej jego krawędzi. Następnie należy napełnić całkowicie kocioł klockami drewna. Ciąg powietrza niezbędny podczas rozpalania generatora wytwarza się za pomocą wentylatora (elektrycznego lub ręcznego) albo poprzez uruchomienie silnika na benzynie. Gdy wytworzyliśmy już podciśnienie w układzie możemy za pomocą pochodni przyłożonej do otworu generatora rozpalić węgiel. Jeśli się zapali to czekamy przez kilka minut, aż gaz zacznie się wydobywać. Jeżeli z rury wentylatora wydobywa się wystarczająca ilość gazu to powinien się on zapalać od zapałki. Trochę gorzej jest w przypadku, gdy rozpalamy instalacje za pomocą uruchomionego na benzynie ciągnika, ale przy odrobinie wprawy można rozpoznać, że silnik działa na „podwójnym gazie” i przy odpowiednim operowaniu przepustnicami można sprawdzić czy jeżeli odetniemy całkowicie zasilanie benzyną silnik będzie gasł czy chodził. W silnikach z odpowiednio przystosowaną do działania na gazie gazogeneratorowym głowicą zamykamy w tym momencie dodatkową komorę do pracy na benzynie, przez co zwiększa się stopień sprężania (który przy zasilaniu gazem musi być odpowiednio wyższy). Jeżeli natomiast uruchamiamy silnik po rozpalaniu generatora za pomocą wentylatora to należy najpierw włączyć zapłon, zamknąć przepustnicę mieszanki i powietrza, a lekko uchylić przepustnicę mieszalnika. Następnie włączyć rozrusznik i gdy silnik wykona kilka obrotów stopniowo zwiększać otwarcie przepustnicy powietrza. W momencie gdy silnik zacznie pracować należy przyśpieszyć zapłon. W tej chwili silnik powinien poprawnie pracować. Jeśli silnik gaśnie i jest bardzo słaby to prawdopodobnie wytwornica gazu nie jest dostatecznie rozpalona albo instalacja jest nieszczelna, lub zanieczyszczona. Jeżeli w trakcie pracy silnik zgasimy na 20-30 minut to możemy go uruchomić w taki sam sposób. Natomiast gdy przerwa trwa ok. 1-2 godziny to przed uruchomieniem należy rozdmuchać żar za pomocą wentylatora (lub uruchomić silnik na benzynie). W przypadku przerwania pracy silnika na dłuższy okres czasu trzeba cały proces uruchamiania rozpocząć od początku włącznie z rozpalaniem generatora.

Wadami tego typu układów były kłopotliwy rozruch jak i utrzymanie w działaniu całego urządzenia, wymagające wprawy od obsługującego kierowcy. Do tego notowano wypadki zatrucia gazem spowodowane nieszczelnościami układów, które były nie tyle groźne w czasie pracy silnika ze względu na powstające podciśnienie, co w czasie jego zatrzymania.

Rafał Mazur

Paweł Rychter